ஒரு ஃபிளேன்ஜ் தாங்கி இயந்திரத்தின் செயல்திறனை எவ்வாறு மேம்படுத்துகிறது?

2025-10-21

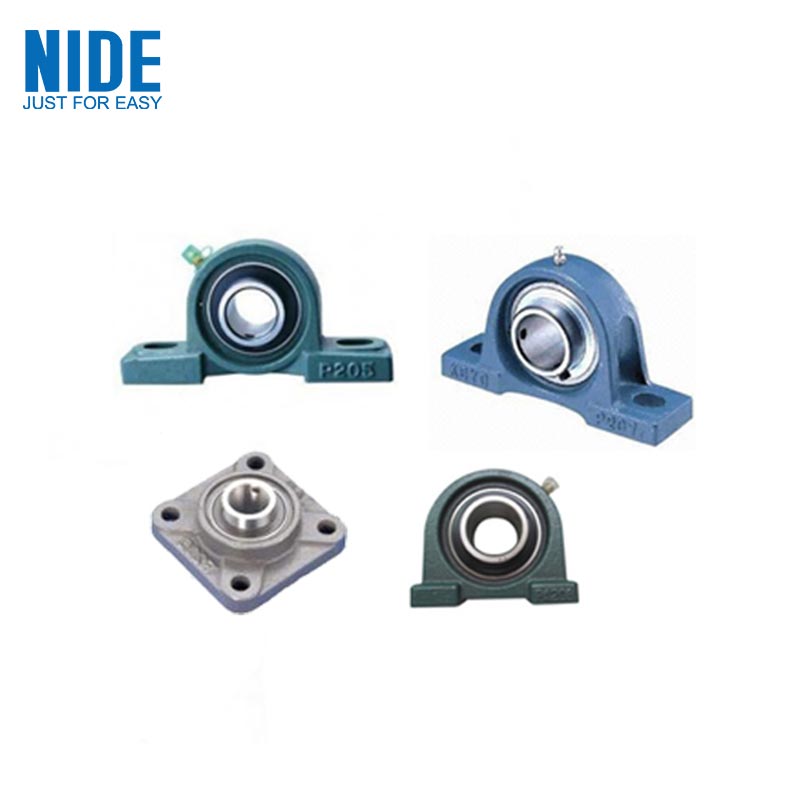

ஃபிளேன்ஜ் தாங்கு உருளைகள்தொழில்துறை இயந்திரங்களில் நகரும் பகுதிகளுக்கு இடையேயான உராய்வைக் குறைக்கும் அதே வேளையில் சுழலும் தண்டுகளை ஆதரிக்க வடிவமைக்கப்பட்ட சிறப்பு இயந்திர கூறுகள். அவை குறிப்பிடத்தக்க சுமைகளைத் தாங்குவதற்கும், உடைகளை எதிர்ப்பதற்கும், இயந்திர அமைப்புகளில் துல்லியமான சீரமைப்பைப் பராமரிப்பதற்கும் வடிவமைக்கப்பட்டுள்ளன. நிலையான தாங்கு உருளைகள் போலல்லாமல், ஃபிளேன்ஜ் தாங்கு உருளைகள் ஒரு மவுண்டிங் ஃபிளாஞ்சை உள்ளடக்கியது, இது மேம்பட்ட நிலைத்தன்மையை வழங்குகிறது மற்றும் அச்சு ஆதரவு மற்றும் நிலைப்படுத்தல் முக்கியமான பயன்பாடுகளில் நிறுவலை எளிதாக்குகிறது.

ஃபிளேன்ஜ் தாங்கு உருளைகள் என்றால் என்ன மற்றும் அவை நிலையான தாங்கு உருளைகளிலிருந்து எவ்வாறு வேறுபடுகின்றன?

ஃபிளேன்ஜ் தாங்கு உருளைகள் என்பது ரோலிங்-உறுப்பு தாங்கு உருளைகள் ஆகும். இந்த வடிவமைப்பு இயந்திர சட்டங்களில் பாதுகாப்பான மற்றும் துல்லியமான ஏற்றத்தை எளிதாக்குகிறது, தவறான சீரமைப்பை நீக்குகிறது மற்றும் சுழற்சி நிலைத்தன்மையை அதிகரிக்கிறது. அவை பொதுவாக அதிக வலிமை கொண்ட எஃகு, துருப்பிடிக்காத எஃகு அல்லது பொறிக்கப்பட்ட பாலிமர்கள் மூலம் பல்வேறு இயக்க நிலைமைகளின் கீழ் நீடித்துழைப்பை வழங்குகின்றன.

முக்கிய தனித்துவமான அம்சங்கள் பின்வருமாறு:

-

ஒருங்கிணைக்கப்பட்ட ஃபிளேன்ஜ்: கூடுதல் மவுண்டிங் அடைப்புக்குறிகள் தேவையில்லாமல் இயந்திரச் சட்டங்களுக்கு எளிதான இணைப்பை வழங்குகிறது.

-

சுமை விநியோகம்: விளிம்பு தாங்கும் வடிவமைப்பைப் பொறுத்து, ரேடியல் மற்றும் அச்சு சுமைகள் இரண்டையும் கையாள உகந்ததாக உள்ளது.

-

சீரமைப்பு துல்லியம்: துல்லியமான தண்டு சீரமைப்பைப் பராமரிக்கிறது, இது இணைக்கப்பட்ட கூறுகளின் தேய்மானத்தைக் குறைக்கிறது மற்றும் செயல்பாட்டுத் திறனை அதிகரிக்கிறது.

-

பல்துறை: கன்வேயர் அமைப்புகள், விவசாய இயந்திரங்கள், வாகன அமைப்புகள் மற்றும் தொழில்துறை உபகரணங்கள் உட்பட பல்வேறு பயன்பாடுகளுக்கு ஏற்றது.

Flange தாங்கு உருளைகளின் விரிவான தொழில்நுட்ப அளவுருக்கள்:

| அளவுரு | விளக்கம் |

|---|---|

| தாங்கி வகை | பந்து தாங்கி, உருளை தாங்கி, அல்லது ஸ்லீவ் தாங்கி |

| Flange பொருள் | வார்ப்பிரும்பு, துருப்பிடிக்காத எஃகு அல்லது பொறியியல் பிளாஸ்டிக்குகள் |

| துளை விட்டம் | 12 மிமீ முதல் 100 மிமீ வரை தரப்படுத்தப்பட்டது (தனிப்பயன் அளவுகள் கிடைக்கும்) |

| வெளிப்புற விட்டம் | 32 மிமீ முதல் 150 மிமீ வரை |

| விளிம்பு தடிமன் | 5 மிமீ முதல் 20 மிமீ வரை |

| சுமை திறன் (டைனமிக்) | 5000 N - 50,000 N |

| சுமை திறன் (நிலையான) | 6000 N - 60,000 N |

| இயக்க வெப்பநிலை வரம்பு | -30°C முதல் +150°C வரை |

| உயவு முறை | கிரீஸ்-லூப்ரிகேட், ஆயில்-லூப்ரிகேட், அல்லது சுய-லூப்ரிகேட்டிங் |

| மவுண்டிங் விருப்பங்கள் | நான்கு-போல்ட் விளிம்பு, இரண்டு-போல்ட் விளிம்பு அல்லது சதுர விளிம்பு |

சுமை திறன், உராய்வு குறைப்பு மற்றும் பராமரிப்பின் எளிமை ஆகியவற்றை சமநிலைப்படுத்த ஃபிளேன்ஜ் தாங்கு உருளைகள் வடிவமைக்கப்பட்டுள்ளன. சரியான வகையைத் தேர்ந்தெடுப்பது, சுமை வகை, சுற்றுச்சூழல் நிலைமைகள் மற்றும் செயல்பாட்டு வேகம் போன்ற பயன்பாட்டுத் தேவைகளைப் பொறுத்தது.

தொழில்துறை செயல்திறன் மற்றும் இயந்திர நீண்ட ஆயுளுக்கு ஃபிளேன்ஜ் தாங்கு உருளைகள் ஏன் முக்கியமானவை?

தொழில்துறை இயந்திரங்கள் தொடர்ச்சியான சுழற்சி இயக்கம், அதிக சுமை அழுத்தம் மற்றும் அதிர்வுக்கு உட்பட்டது. முறையற்ற தாங்கி தேர்வு, செயல்பாட்டுத் திறனின்மை, உபகரணங்கள் சேதம் மற்றும் திட்டமிடப்படாத வேலையில்லா நேரங்களுக்கு வழிவகுக்கும். Flange தாங்கு உருளைகள் வழங்குவதன் மூலம் இந்த அபாயங்களைக் குறைக்கின்றன:

-

குறைக்கப்பட்ட உராய்வு: ஆற்றல் இழப்பைக் குறைக்கிறது மற்றும் செயல்பாட்டுச் செலவுகளைக் குறைக்கிறது.

-

மேம்படுத்தப்பட்ட சுமை ஆதரவு: ரேடியல் மற்றும் அச்சு சுமைகளை திறம்பட நிர்வகிக்கிறது, முன்கூட்டிய தோல்வியைத் தடுக்கிறது.

-

துல்லிய சீரமைப்பு: இயந்திரங்கள் சீரமைப்பை பராமரிக்கிறது, தண்டுகள், கியர்கள் மற்றும் புல்லிகளில் தேய்மானத்தை குறைக்கிறது.

-

அதிர்வு மற்றும் இரைச்சல் குறைப்பு: அதிவேக அல்லது அதிக சுமை பயன்பாடுகளில் மென்மையான செயல்பாடுகளை ஆதரிக்கிறது.

-

பராமரிப்பின் எளிமை: ஒருங்கிணைந்த விளிம்புகள் விரிவான இயந்திரங்கள் பிரித்தெடுக்கப்படாமல் நிறுவுதல் மற்றும் மாற்றுதல் ஆகியவற்றை எளிதாக்குகின்றன.

இயந்திரத்தின் செயல்திறனை மேம்படுத்துவதற்கும், வேலையில்லா நேரத்தைக் குறைப்பதற்கும் மற்றும் கூறுகளின் ஆயுளை நீட்டிப்பதற்கும் அவற்றின் திறன் காரணமாக தொழில்கள் பெருகிய முறையில் ஃபிளேன்ஜ் தாங்கு உருளைகளை நம்பியுள்ளன. எடுத்துக்காட்டாக, வாகன அசெம்பிளி லைன்களில், ஃபிளேன்ஜ் தாங்கு உருளைகள் அதிக சுமைகளின் கீழ் கன்வேயர் சீரமைப்பைப் பராமரிக்கின்றன, இது நிலையான தயாரிப்பு தரத்தை உறுதி செய்கிறது. விவசாய உபகரணங்களில், அவை தூசி, நீர் மற்றும் ஏற்ற இறக்கமான வெப்பநிலை உள்ளிட்ட கடுமையான சூழல்களைத் தாங்கும்.

சரியான ஃபிளேன்ஜ் தாங்கியைத் தேர்ந்தெடுப்பது ஏன் முக்கியம்:

சுமை தேவைகள், சுற்றுச்சூழல் நிலைமைகள் மற்றும் செயல்பாட்டு வேகத்துடன் பொருந்தக்கூடிய தாங்கியைத் தேர்ந்தெடுப்பது அவசியம். தவறான அளவு அல்லது பொருள் தேர்வு ஏற்படலாம்:

-

முன்கூட்டிய தாங்கி தேய்மானம் மற்றும் தோல்வி

-

உராய்வு காரணமாக அதிகரித்த ஆற்றல் நுகர்வு

-

இணைக்கப்பட்ட இயந்திரங்களுக்கு அதிர்வு-தூண்டப்பட்ட சேதம்

-

அதிக பராமரிப்பு மற்றும் மாற்று செலவுகள்

துல்லியமாக வடிவமைக்கப்பட்ட ஃபிளேன்ஜ் தாங்கு உருளைகளில் முதலீடு செய்வதன் மூலம், தொழில்துறை ஆபரேட்டர்கள் பல்வேறு இயந்திர வகைகளில் நம்பகமான, நீண்டகால செயல்திறனை அடைய முடியும்.

Flange Bearings எவ்வாறு செயல்படுகின்றன மற்றும் அவற்றின் முக்கிய நன்மைகள் என்ன?

சுழலும் தண்டு மற்றும் நிலையான ஆதரவு இடையே குறைந்த உராய்வு இடைமுகத்தை வழங்குவதன் மூலம் ஃபிளேன்ஜ் தாங்கு உருளைகள் செயல்படுகின்றன. உருட்டல் கூறுகள்-பந்துகள் அல்லது உருளைகள்-சுமையைச் சுமக்கும், அதே சமயம் ஃபிளாஞ்ச் சரியான நிலைப்பாடு மற்றும் நிலைத்தன்மையை உறுதி செய்கிறது. அவர்களின் செயல்பாட்டு இயக்கவியலைப் புரிந்துகொள்வது பொறியாளர்களுக்கு இயந்திரங்களின் செயல்திறனை மேம்படுத்த உதவுகிறது மற்றும் பொதுவான பராமரிப்பு சிக்கல்களைத் தவிர்க்கிறது.

முக்கிய செயல்பாட்டுக் கோட்பாடுகள்:

-

சுமை விநியோகம்: தாங்கும் விளிம்பு சமமாக பெருகிவரும் மேற்பரப்பில் சக்திகளை விநியோகிக்கிறது, உள்ளூர்மயமாக்கப்பட்ட அழுத்த செறிவுகளைத் தடுக்கிறது.

-

உராய்வு குறைப்பு: உருட்டல் கூறுகள் தண்டு மற்றும் வீடுகளுக்கு இடையேயான தொடர்பு உராய்வைக் குறைக்கின்றன.

-

சுழற்சி நிலைப்புத்தன்மை: விளிம்பு பக்கவாட்டு இயக்கத்தைத் தடுக்கிறது, துல்லியமான தண்டு சீரமைப்பு மற்றும் மென்மையான சுழற்சியை உறுதி செய்கிறது.

-

பராமரிப்பு திறன்: உயவு சேனல்கள் அல்லது சுய மசகு பொருட்கள் பராமரிப்பு தலையீடுகளின் அதிர்வெண்ணைக் குறைக்கின்றன.

ஃபிளேன்ஜ் தாங்கு உருளைகளின் முதன்மை நன்மைகள்:

-

நீடித்து நிலைத்திருக்கும் தன்மை: கனரக செயல்பாடுகளைத் தாங்கும் வகையில் அதிக வலிமை கொண்ட பொருட்களால் கட்டப்பட்டது.

-

பல்துறை: கிடைமட்ட, செங்குத்து மற்றும் கோண நிறுவல்களுக்கு ஏற்றது.

-

செயல்பாட்டு நம்பகத்தன்மை: அருகிலுள்ள இயந்திர கூறுகளின் தேய்மானத்தை குறைக்கிறது.

-

எளிமைப்படுத்தப்பட்ட நிறுவல்: விளிம்பு சிக்கலான பெருகிவரும் கட்டமைப்புகளின் தேவையை நீக்குகிறது.

-

செலவுத் திறன்: நீட்டிக்கப்பட்ட ஆயுட்காலம் மற்றும் குறைக்கப்பட்ட வேலையில்லா நேரம் ஒட்டுமொத்த செயல்பாட்டுச் செலவுகளைக் குறைக்கிறது.

பொதுவான பயன்பாட்டு எடுத்துக்காட்டுகள்:

-

உற்பத்தி ஆலைகளில் கன்வேயர் பெல்ட்கள்

-

விவசாய இயந்திரங்கள் மற்றும் அறுவடை இயந்திரங்கள்

-

ஆட்டோமோட்டிவ் டிரைவ் ஷாஃப்ட்ஸ் மற்றும் ஸ்டீயரிங் சிஸ்டம்ஸ்

-

தொழில்துறை விசிறிகள், பம்புகள் மற்றும் கம்ப்ரசர்கள்

அடிக்கடி கேட்கப்படும் கேள்விகள் (FAQகள்):

Q1: அதிக சுமை பயன்பாடுகளில் ஃபிளேன்ஜ் தாங்கு உருளைகள் எவ்வளவு அடிக்கடி உயவூட்டப்பட வேண்டும்?

A1: உயவு அதிர்வெண் செயல்பாட்டு வேகம், சுமை மற்றும் சூழலைப் பொறுத்தது. பொதுவாக, கிரீஸ்-லூப்ரிகேட்டட் தாங்கு உருளைகள் ஒவ்வொரு 500-1000 செயல்பாட்டு மணிநேரத்திற்கு ஆய்வு செய்ய வேண்டும். தூசி நிறைந்த அல்லது ஈரமான சூழலில், அடிக்கடி உராய்வு பரிந்துரைக்கப்படுகிறது. முறையான உயவு உராய்வைக் குறைக்கிறது, அதிக வெப்பத்தைத் தடுக்கிறது மற்றும் தாங்கும் ஆயுளை நீட்டிக்கிறது.

Q2: உயர் வெப்பநிலை பயன்பாடுகளில் ஃபிளேன்ஜ் பேரிங்க்களைப் பயன்படுத்த முடியுமா?

A2: ஆம், உயர்தர துருப்பிடிக்காத எஃகு அல்லது வெப்ப-எதிர்ப்பு பாலிமர்களால் செய்யப்பட்ட ஃபிளேன்ஜ் தாங்கு உருளைகள் 150 டிகிரி செல்சியஸ் வரை வெப்பநிலையில் செயல்படும். வெப்ப விரிவாக்கத்தைத் தாங்கும் மற்றும் மசகு எண்ணெய் சிதைவைத் தடுக்கும் பொருத்தமான முத்திரைகள் மற்றும் லூப்ரிகேஷன் கொண்ட ஒரு தாங்கியைத் தேர்ந்தெடுப்பது முக்கியம்.

Flange Bearings இன் எதிர்கால போக்குகள் மற்றும் தொழில்துறை முக்கியத்துவம்

தொழில்கள் ஆட்டோமேஷன், ரோபோடிக்ஸ் மற்றும் அதிவேக உற்பத்தி தொழில்நுட்பங்களை ஏற்றுக்கொள்வதால், நவீன இயந்திரங்களில் ஃபிளேன்ஜ் தாங்கு உருளைகளின் பங்கு தொடர்ந்து உருவாகி வருகிறது. எதிர்கால போக்குகள் அடங்கும்:

-

மேம்பட்ட பொருட்கள்: எடை குறைக்க மற்றும் வெப்ப எதிர்ப்பை அதிகரிக்க பீங்கான் மற்றும் கலப்பு தாங்கு உருளைகளை உருவாக்குதல்.

-

ஸ்மார்ட் தாங்கு உருளைகள்: முன்கணிப்பு பராமரிப்பை செயல்படுத்த வெப்பநிலை, அதிர்வு மற்றும் சுமை ஆகியவற்றின் நிகழ்நேர கண்காணிப்புக்கான சென்சார்களின் ஒருங்கிணைப்பு.

-

நிலையான லூப்ரிகேஷன்: சுற்றுச்சூழல் பாதிப்பைக் குறைக்க சூழல் நட்பு லூப்ரிகண்டுகள் மற்றும் சுய மசகு பொருள்களைப் பயன்படுத்துதல்.

-

மேம்படுத்தப்பட்ட வடிவமைப்பு உகப்பாக்கம்: அதிவேக, அதிக சுமை மற்றும் அதிக அதிர்வு பயன்பாடுகளுக்கான துல்லியமான பொறியியல் செயல்திறனை மேம்படுத்த.

தொழில்துறை ஆபரேட்டர்கள் இயந்திரங்களின் நீண்ட ஆயுட்காலம், ஆற்றல் திறன் மற்றும் பராமரிப்பு மேம்படுத்தல் ஆகியவற்றிற்காக ஃபிளேன்ஜ் தாங்கு உருளைகளுக்கு அதிக முன்னுரிமை அளிக்கின்றனர். உற்பத்தித் தேவைகள் அதிகரிக்கும் போது, மேம்பட்ட இயந்திர அமைப்புகளை ஆதரிக்கும் போது, செயல்பாட்டுத் தடங்கல்களைக் குறைப்பதற்கான நம்பகமான தீர்வாக ஃபிளேன்ஜ் தாங்கு உருளைகள் இருக்கின்றன.

முடிவு: தொழில்துறை இயந்திரங்களின் மூலைக்கல்லாக ஃபிளேன்ஜ் தாங்கு உருளைகள்

ஃபிளேன்ஜ் தாங்கு உருளைகள் தொழில்துறை இயந்திரங்களில் ஒப்பிடமுடியாத நிலைத்தன்மை, துல்லியம் மற்றும் ஆயுள் ஆகியவற்றை வழங்குகின்றன. உராய்வைக் குறைப்பதன் மூலமும், சிக்கலான சுமைகளை ஆதரிப்பதன் மூலமும், துல்லியமான தண்டு சீரமைப்பை எளிதாக்குவதன் மூலமும், அவை செயல்பாட்டுத் திறனை கணிசமாக அதிகரிக்கின்றன மற்றும் உபகரணங்களின் ஆயுட்காலம் நீடிக்கின்றன.பிணைத்தல்ஃபிளேன்ஜ் தாங்கு உருளைகளின் வரம்பு அதிக வலிமை கொண்ட பொருட்கள், துல்லியமான பொறியியல் மற்றும் மிகவும் தேவைப்படும் தொழில்துறை தேவைகளை பூர்த்தி செய்ய புதுமையான வடிவமைப்பு ஆகியவற்றை ஒருங்கிணைக்கிறது. மேலும் தகவலுக்கு அல்லது குறிப்பிட்ட பயன்பாடுகளுக்கான சிறந்த ஃபிளேன்ஜ் தாங்கியைத் தேர்ந்தெடுக்க,எங்களை தொடர்பு கொள்ளவும்இன்று.